Основни дизајн магнета

Магнабенд машина је дизајнирана као моћан ДЦ магнет са ограниченим радним циклусом.

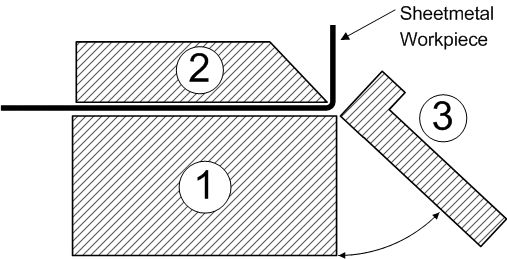

Машина се састоји од 3 основна дела:-

Тело магнета које чини основу машине и садржи калем електромагнета.

Стезна шипка која обезбеђује пут за магнетни флукс између полова базе магнета и на тај начин стеже радни комад од лима.

Греда за савијање која је окренута ка предњој ивици тела магнета и обезбеђује средство за примену силе савијања на радни предмет.

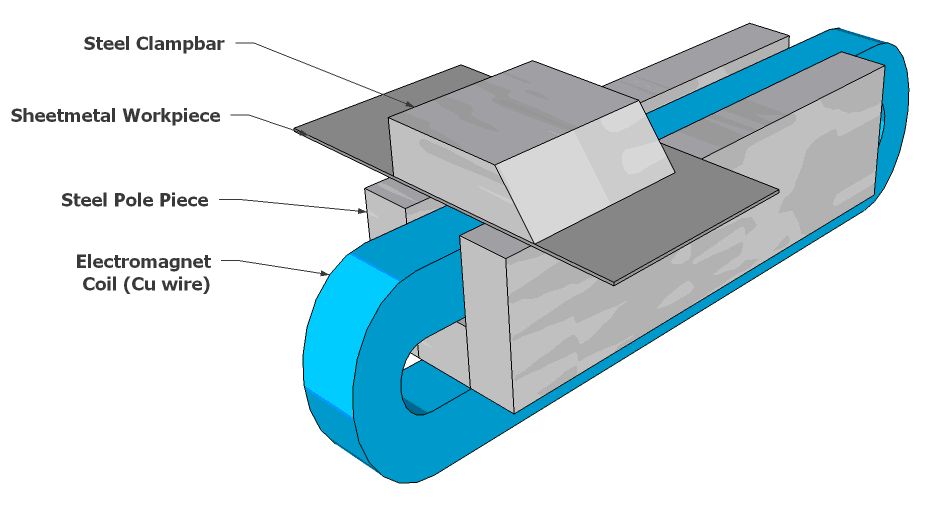

3-Д модел:

Испод је 3-Д цртеж који приказује основни распоред делова у магнету типа У:

Радни циклус

Концепт радног циклуса је веома важан аспект дизајна електромагнета.Ако дизајн предвиђа већи радни циклус него што је потребно, онда то није оптимално.Већи радни циклус инхерентно значи да ће бити потребно више бакарне жице (са последичним већим трошковима) и/или ће бити мање расположиве силе стезања.

Напомена: Магнет већег радног циклуса ће имати мање расипање енергије што значи да ће користити мање енергије и самим тим бити јефтинији за рад.Међутим, пошто је магнет УКЉУЧЕН само на кратко, онда се трошкови енергије за рад обично сматрају од врло малог значаја.Стога је приступ дизајну да имате онолико расипање снаге колико можете да се извучете у смислу не прегревања намотаја завојнице.(Овај приступ је уобичајен за већину дизајна електромагнета).

Магнабенд је дизајниран за номинални радни циклус од око 25%.

Обично је потребно само 2 или 3 секунде да се направи кривина.Магнет ће тада бити искључен још 8 до 10 секунди док се радни комад поново позиционира и поравна спреман за следеће савијање.Ако се прекорачи радни циклус од 25%, магнет ће се на крају прегрејати и доћи ће до термичког преоптерећења.Магнет се неће оштетити, али ће морати да се охлади око 30 минута пре него што се поново употреби.

Оперативно искуство са машинама на терену показало је да је радни циклус од 25% сасвим адекватан за типичне кориснике.У ствари, неки корисници су тражили опционе верзије машине велике снаге које имају већу силу стезања на рачун мањег радног циклуса.

Магнабенд сила стезања:

Практична сила стезања:

У пракси се ова велика сила стезања остварује само када није потребна(!), односно при савијању танких челичних обрадака.Приликом савијања предмета од обојених метала сила ће бити мања као што је приказано на горњем графикону, и (мало чудно) такође је мања када се савијају дебели челични обрадаци.То је зато што је сила стезања потребна да се направи оштар кривина много већа од оне која је потребна за кривину радијуса.Дакле, оно што се дешава је да се, како се савијање одвија, предња ивица стезне шипке лагано подиже и тако омогућава радном комаду да формира радијус.

Мали ваздушни зазор који се формира узрокује благи губитак силе стезања, али сила потребна за формирање кривине радијуса је опала оштрије него што је сила стезања магнета.Тако се добија стабилна ситуација и стезаљка се не пушта.

Оно што је горе описано је начин савијања када је машина близу границе дебљине.Ако се покуша са још дебљим радним комадом, онда ће се стезаљка, наравно, подићи.

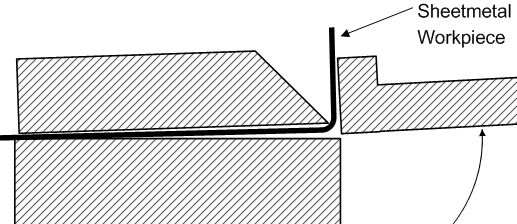

Овај дијаграм сугерише да ако је носна ивица стезне шипке мало заобљена, а не оштра, онда би ваздушни зазор за дебело савијање био смањен.

Заиста је то случај и правилно направљен Магнабенд ће имати стезаљку са заобљеном ивицом.(Ивица са радијусом је такође много мање склона случајним оштећењима у поређењу са оштром ивицом).

Гранични начин неуспјеха савијања:

Ако се покуша савијање на веома дебелом радном комаду, машина неће успети да га савије јер ће се стезаљка једноставно подићи.(Срећом то се не дешава на драматичан начин; стезаљка се само тихо пушта).

Међутим, ако је оптерећење савијања само мало веће од капацитета савијања магнета, онда се генерално дешава да ће савијање наставити да каже око 60 степени и онда ће стезаљка почети да клизи уназад.У овом режиму квара магнет може да се одупре оптерећењу савијања само индиректно стварајући трење између радног предмета и лежишта магнета.

Разлика у дебљини између квара услед подизања и квара услед клизања генерално није велика.

До квара при подизању долази због тога што радни предмет помера предњу ивицу стезне шипке нагоре.Сила стезања на предњој ивици стезне шипке је углавном оно што се томе опире.Стезање на задњој ивици има мали ефекат јер је близу места где се стезаљка окреће.У ствари, то је само половина укупне силе стезања која се опире подизању.

С друге стране, клизање је отпорно укупном силом стезања, али само путем трења, тако да стварни отпор зависи од коефицијента трења између радног предмета и површине магнета.

За чист и сув челик коефицијент трења може бити и до 0,8, али ако је присутно подмазивање онда може бити и до 0,2.Обично ће бити негде између, тако да је маргинални начин квара на савијању обично последица клизања, али се показало да покушаји да се повећа трење на површини магнета нису вредни труда.

Капацитет дебљине:

За тело магнета типа Е ширине 98 мм и дубине 48 мм и са калемом од 3.800 ампера, капацитет савијања пуне дужине је 1,6 мм.Ова дебљина се односи и на челични и на алуминијумски лим.Биће мање стезања на алуминијумској плочи, али је потребно мање обртног момента да би се савијао, тако да се ово компензује на такав начин да даје сличан капацитет мерача за обе врсте метала.

Морају постојати нека упозорења у вези са наведеним капацитетом савијања: главна је да јачина течења лима може да варира у великој мери.Капацитет од 1,6 мм се односи на челик са напоном течења до 250 МПа и на алуминијум са напоном течења до 140 МПа.

Капацитет дебљине нерђајућег челика је око 1,0 мм.Овај капацитет је знатно мањи него код већине других метала јер је нерђајући челик обично немагнетни, а ипак има прилично висок напон течења.

Други фактор је температура магнета.Ако је магнету дозвољено да се загреје, онда ће отпор завојнице бити већи и то ће заузврат проузроковати да он повлачи мању струју са последичним нижим окретима ампера и мањом силом стезања.(Овај ефекат је обично прилично умерен и мало је вероватно да ће довести до тога да машина не испуни своје спецификације).

Коначно, Магнабендс дебљег капацитета би се могао направити ако се попречни пресек магнета повећа.

Време поста: 12.08.2022